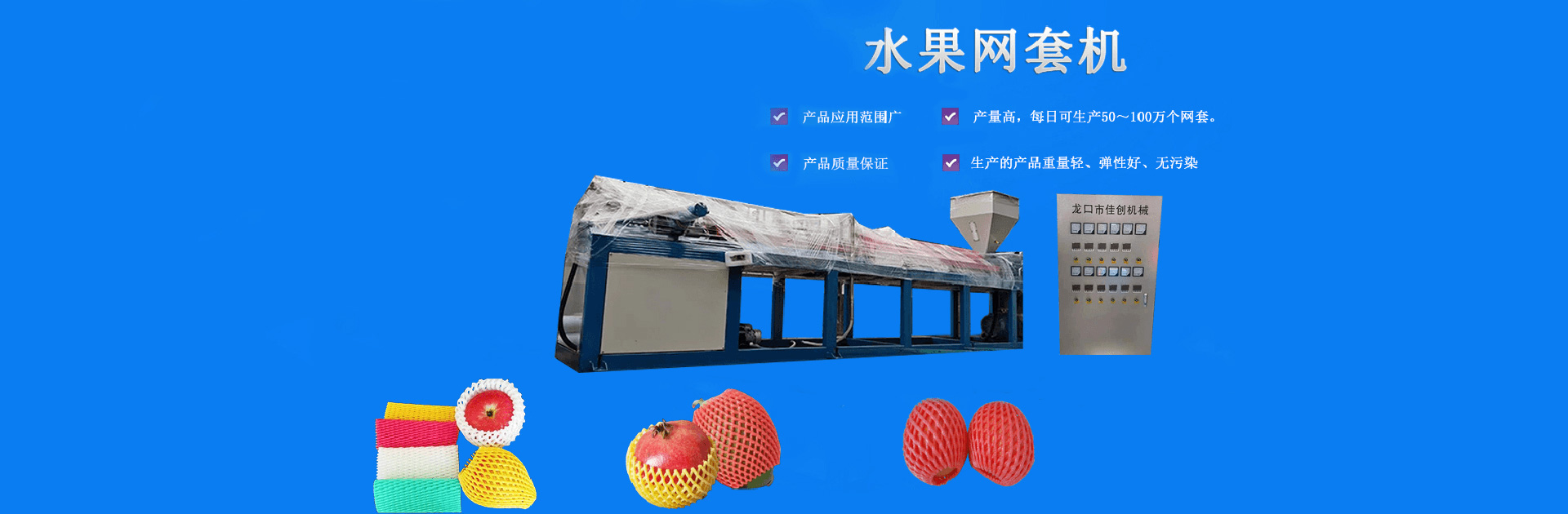

網(wǎng)套機生產(chǎn)效率低下可能由多種原因引起,以下是一些常見故障分析及優(yōu)化建議:

一、常見故障分析

1.原料問題

故障原因:原料質(zhì)量差,、顆粒不均勻或含有雜質(zhì),導(dǎo)致進料不暢或頻繁堵塞,。

影響:生產(chǎn)中斷,效率降低,。

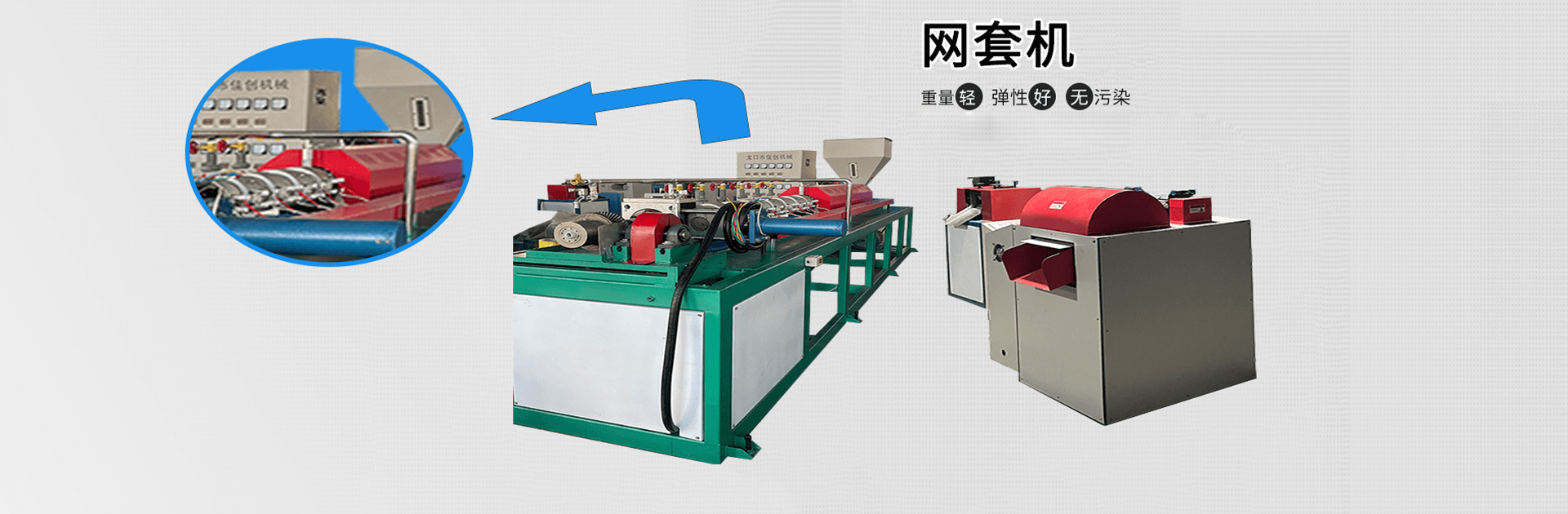

2.設(shè)備磨損

故障原因:螺桿,、料筒、模具等關(guān)鍵部件磨損或老化,,導(dǎo)致物料輸送不暢或成型效果差,。

影響:生產(chǎn)速度減慢,產(chǎn)品質(zhì)量下降,。

3.溫度控制不當

故障原因:料筒或模具溫度過高或過低,,導(dǎo)致物料熔化不均或冷卻過快。

影響:生產(chǎn)周期延長,,產(chǎn)品合格率降低,。

4.參數(shù)設(shè)置不合理

故障原因:壓力、速度,、擠出量等參數(shù)設(shè)置不當,,導(dǎo)致物料流動不暢或成型不穩(wěn)定。

影響:生產(chǎn)效率降低,,廢品率增加,。

5.模具設(shè)計問題

故障原因:模具流道設(shè)計不合理,導(dǎo)致物料流動不暢或分布不均,。

影響:生產(chǎn)速度減慢,,產(chǎn)品尺寸不穩(wěn)定。

6.機械故障

故障原因:電機,、軸承,、皮帶等部件故障,導(dǎo)致機器運行不穩(wěn)定或停機,。

影響:生產(chǎn)中斷,,效率大幅降低。

7.操作不當

故障原因:操作人員未按規(guī)范操作,,導(dǎo)致機器過載或參數(shù)設(shè)置錯誤,。

影響:生產(chǎn)效率低下,設(shè)備損壞風險增加,。

8.環(huán)境因素

故障原因:環(huán)境溫度或濕度過高,,導(dǎo)致物料受潮或粘附。

影響:生產(chǎn)中斷,,原料浪費,。

二、優(yōu)化建議

1.優(yōu)化原料管理

使用高質(zhì)量的塑料顆粒,,確保原料無雜質(zhì)且顆粒均勻,。

對原料進行干燥處理,避免受潮影響生產(chǎn),。

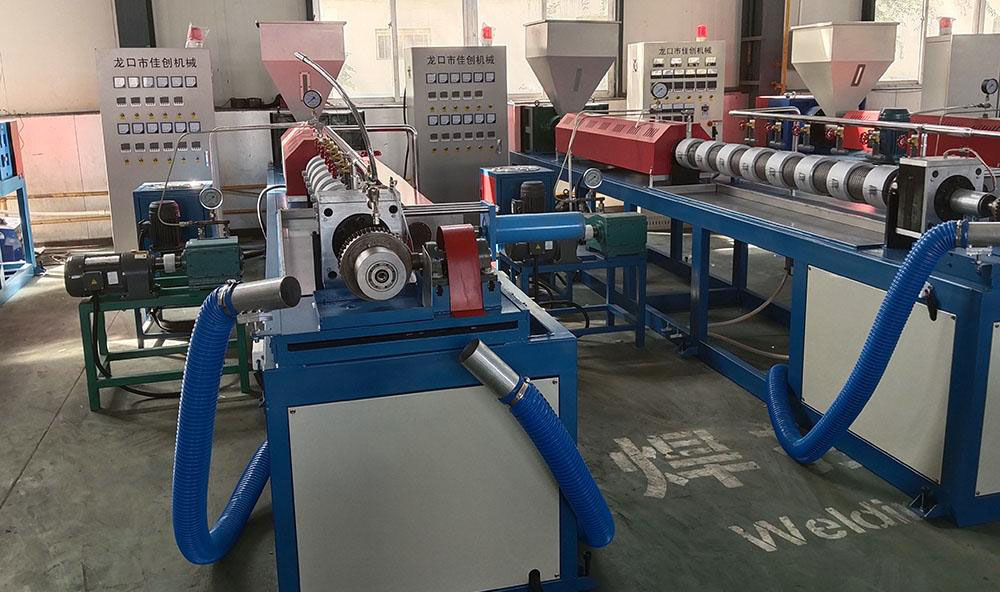

2.定期維護設(shè)備

定期檢查螺桿,、料筒、模具等關(guān)鍵部件的磨損情況,,及時更換或修復(fù),。

對設(shè)備進行潤滑保養(yǎng),確保運行順暢,。

3.合理控制溫度

根據(jù)原料特性和生產(chǎn)要求,,調(diào)整料筒和模具的溫度設(shè)置,。

使用溫度監(jiān)控設(shè)備,確保溫度穩(wěn)定,。

4.優(yōu)化參數(shù)設(shè)置

根據(jù)生產(chǎn)需求,,調(diào)整壓力、速度,、擠出量等參數(shù),,確保物料流動順暢。

定期檢查參數(shù)設(shè)置,,避免因參數(shù)錯誤導(dǎo)致效率低下,。

5.改進模具設(shè)計

優(yōu)化模具流道設(shè)計,確保物料流動均勻且快速,。

定期清理模具,,避免物料殘留影響生產(chǎn)。

6.預(yù)防機械故障

定期檢查電機,、軸承,、皮帶等部件的運行狀態(tài),及時更換損壞零件,。

安裝故障報警系統(tǒng),,提前發(fā)現(xiàn)潛在問題。

7.加強操作培訓

對操作人員進行專業(yè)培訓,,確保其熟悉設(shè)備操作流程和注意事項,。

制定標準化操作手冊,減少人為失誤,。

8.改善生產(chǎn)環(huán)境

控制生產(chǎn)環(huán)境的溫度和濕度,,避免物料受潮或粘附。

保持生產(chǎn)區(qū)域清潔,,減少雜質(zhì)進入設(shè)備,。

9.引入自動化技術(shù)

采用自動化控制系統(tǒng),減少人為干預(yù),,提高生產(chǎn)效率,。

使用智能監(jiān)控設(shè)備,實時跟蹤生產(chǎn)狀態(tài),,及時調(diào)整參數(shù),。

10.數(shù)據(jù)分析與優(yōu)化

收集生產(chǎn)數(shù)據(jù),分析效率低下的根本原因,。

根據(jù)數(shù)據(jù)分析結(jié)果,,制定針對性的優(yōu)化方案。

三、總結(jié)

網(wǎng)套機生產(chǎn)效率低下通常涉及原料,、設(shè)備,、模具、操作等多方面因素,。通過優(yōu)化原料管理,、定期維護設(shè)備、合理控制參數(shù),、改進模具設(shè)計等措施,,可以有效提高生產(chǎn)效率,。同時,,加強操作培訓和引入自動化技術(shù)也是提升效率的重要手段。定期進行數(shù)據(jù)分析和優(yōu)化,,能夠持續(xù)改進生產(chǎn)流程,,確保設(shè)備高效穩(wěn)定運行。